CASE STUDY

導入事例

Case 1

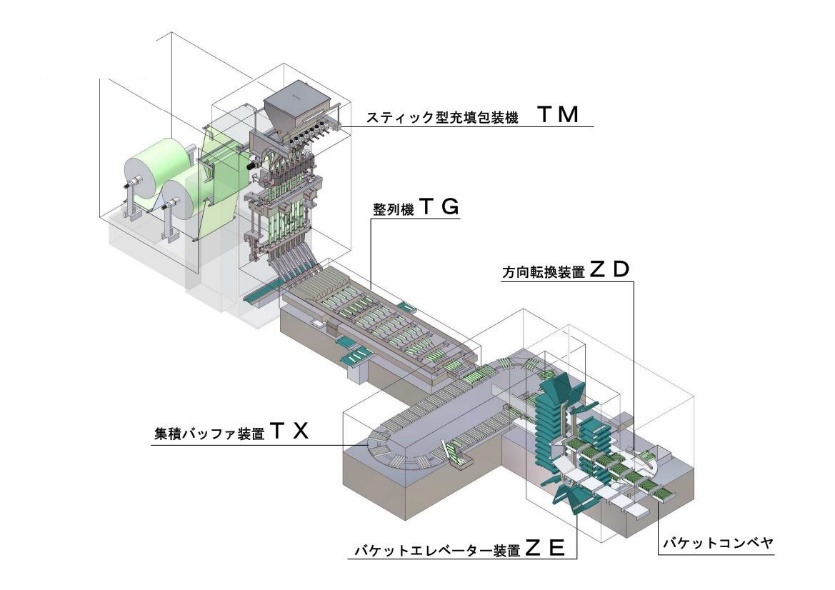

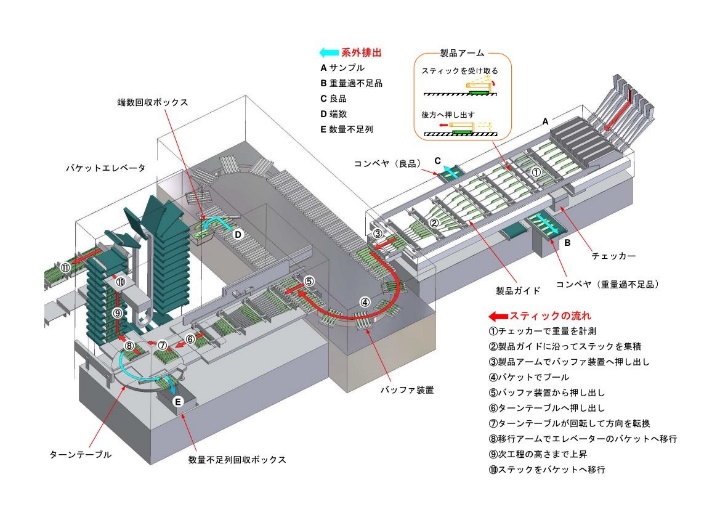

人力で行っていた計数や箱詰め作業の自動化を実現

概 要

スティック包装機の多列化及び高速化により、人力での計数や箱詰め作業への負担が増加、省力化が課題となっていました。

そこで、東陽は充填機メーカーながら二次包装への計数集積の自動化設備の開発に取り組み、ライン全体としての更なる生産性の向上、省スペース化・省人化を実現しました。

POINT

- 搬送中に各列で重量測定し、そのデーターを解析後に自動で充填量の調整ができるシステム(フィードバックシステム)

- ワンタッチでのサンプリング装置も取り入れ、ライン全体のオペレーション効率も考慮

- バッファー装置を採用し、僅かな部品交換により計数切り替えを簡易に行えるので、ロット変更が容易

- カバー内で間欠的に搬送することで、搬送中に製品を傷つけたり雰囲気環境により汚れること防止

- 搬送も安定し、整列した状態で二次包装に搬送

- 2台を1ラインに連結することでライン全体としての更なる生産性の向上、省スペース化、省人化を実現

国内・海外大手医薬品メーカー向けカートン包装の定番の自動製造ラインとなり、その高い生産性と品質安定性の両立により数十年に渡り高い評価を受けております。

Case 2

異なる種類の製品を充填機1台で

概 要

異なる種類が一度に楽しめるアソート製品ですが、従来は1品種につき1台の充填機もしくは充填機の都度の型替えで生産していました。

「単列の充填機を何台も並べないといけない」「ロットを変える度に機械型替えや清掃が必要で時間も手間もかかる」…東陽機械の多列式多品種充填機はそのお悩みを解決しました。

POINT

- 多列式充填機のノウハウを活かし、アソート包装機を開発

- 従来複数台で対応していたものを1台で対応でき、省スペースを実現

- 単列の充填機と違い、ロットを変える度の機械型替えや清掃も不要で時間や手間を削減

例:インスタント味噌汁の具の包装で、わかめ・豆腐・ねぎ等の異なる種類の具を列別に1台の充填機で包装可能 - 包装後の袋詰めの工程まで対応し、省力化・省スペース化に貢献

東陽機械の多列充填機のノウハウを活かし、個別での充填供給方法を開発することでアソート包装機を世に送り出しました。

Case 3

包装に付加価値を

概 要

モノをただ包むだけではなく、機能性や見た目で差別化を図りたいというお客様のご要望にお応えします。

世界で初めて小袋包装において実現したスティック包装の角にまるみを持たせる

Rカット(まるみカット)

POINT

- 使用の際に角が手に刺さらないユニバーサルデザイン

- 見た目にも高級感のあるスタイリッシュな包装

- 刃物メーカー様と共同開発をし、安定したカット品質を実現

Rカットを更に発展した液体・粘体向けスティック包装

瓶口カット(意匠登録済)

POINT

- 個包装された液体・粘体が「飛び散らない」「開けやすい」「飲みやすい」 「持ち運びやすい」を実現

- 4つの角や飲み口を丸くすることで手や口を傷つけることを防止

- 主に液体医薬品の個包装の大ベストセラー

瓶口カットを更に発展した安全機能を持たせた

チャイルドレジスタント包装

POINT

- アルコール飲料等、子どもが誤飲しないよう包装に安全機能を持たせて簡単に開封できないデザイン

- 開封時に折り曲げ動作を追加し、高齢者や子供の誤飲を防止

東陽機械は包装機械メーカーですが、 どういう包装にすれば更に消費者様に喜んで頂けるかをお客様と共に考え、包装形態・デザインについてより良いものを追求して参ります。